LAYOUT INDUSTRIAL: Análise para MAIOR EFICIÊNCIA e PRODUTIVIDADE

O layout industrial é todo o espaço físico que você dispõe na sua fábrica para operar os seus equipamentos e máquinas. Junto, também deve ser considerado os corredores pelos quais a sua matéria-prima irá transitar e onde a sua equipe irá trabalhar.

O estudo em relação a reestruturação deste espaço físico é imprescindível para otimização do layout e maior controle e eficiência da operação. Os custos de gerenciamento de materiais, planejamento, controle e trabalho aumentam significativamente se os fluxos dos processos não forem equilibrados e organizados.

A análise do sistema produtivo possibilita reduzir estes custos, estabelecendo um fluxo racional, apenas com mudanças na disposição dos materiais e recursos usados nas operações.

Os principais objetivos para uma análise são:

- Criação de um fluxo contínuo de todos os materiais;

- Distribuição assertiva dos equipamentos para que eles sigam a sequência lógica de produção;

- Redução dos tempos de transporte com materiais dentro da fábrica;

- Evitar acidentes dos colaboradores e reduzir o tempo de deslocamento deles;

A implementação de um layout eficiente, que se dá a partir do estudo dos tipos de processos produtivos e recursos utilizados, para posterior adequação ao melhor e mais eficiente formato. Essa reestruturação contribui diretamente para um aumento da lucratividade do negócio, com a redução de custos através da maximização dos tempos de deslocamento e manuseio de materiais.

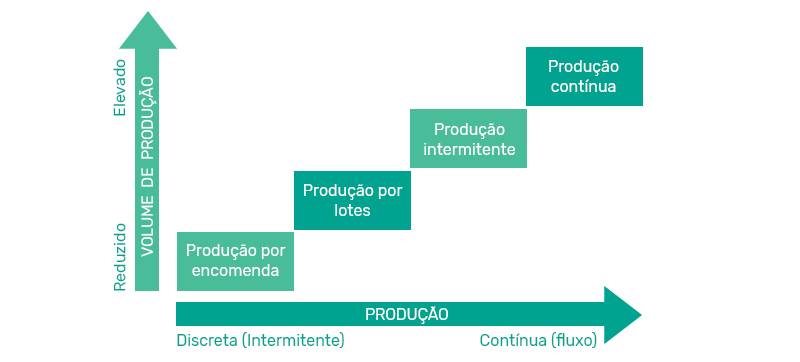

TIPOS DE PROCESSOS PRODUTIVOS

Identificar o tipo de processo produtivo que a empresa utiliza é de suma importância para qualquer análise e reestruturação. O entendimento em relação ao funcionamento da produção vai influenciar diretamente na estrutura do layout.

SISTEMA DE PRODUÇÃO CONTÍNUA:

Muito utilizado para grandes volumes de produção com produtos padronizados. O processo pode ser constantemente aperfeiçoado porque não há interrupções ou mudanças nas operações.

SISTEMA DE PRODUÇÃO INTERMITENTE:

Utilizado em produções com alta variedade de produtos. Neste caso há necessidade de um processo flexível.

SISTEMA DE PRODUÇÃO POR ENCOMENDA:

O processo inicia após o recebimento do pedido pelo cliente, sem um padrão de produção. Devido a isso, a cada encomenda, o processo necessita de uma adaptação para a sua produção. Com esse sistema é difícil manter um planejamento de produção.

SISTEMA DE PRODUÇÃO POR LOTE:

Utilizado por empresas que produzem uma quantidade limitada de um tipo de produto de cada vez. A produção é de lote em lote de produto. Assim é possível planejar a sequência e a quantidade de produtos por lote.

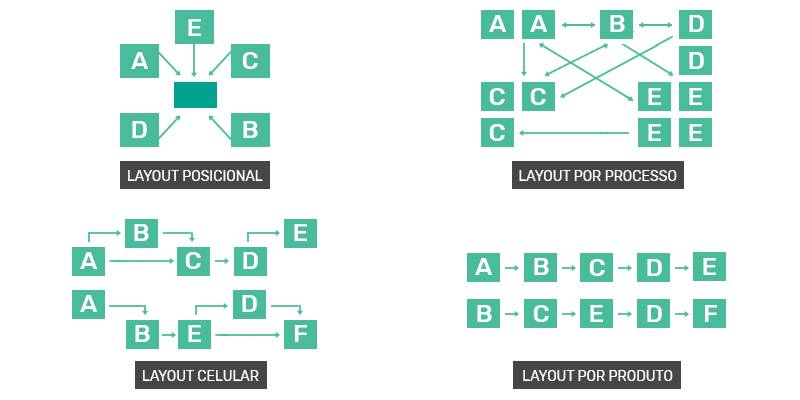

TIPOS DE LAYOUTS

LAYOUT POSICIONAL:

Nesse tipo de configuração o produto permanece fixo na instalação, enquanto os colaboradores trabalham nele. Os materiais, operadores e equipamentos, se movimentam à sua volta.

LAYOUT POR PROCESSO:

Quando todas as operações que estão incluídas em processo parecidos são agrupadas, sem depender do produto fabricado.

LAYOUT POR PRODUTO:

As máquinas e os equipamentos são organizados em sequência das etapas e fabricação do produto, seguindo uma linha de produção. Dessa forma, não há intensa movimentação de funcionários, sendo necessário apenas a correta disposição das máquinas.

LAYOUT CELULAR:

Máquinas e equipamentos são agrupados para produção de peças semelhantes, sendo cada agrupamento uma célula.

LAYOUT MISTO:

Este é composto pela junção de mais de um tipo de layout citado anteriormente, dentro de uma mesma unidade de produção. Ele é utilizado para atender uma grande variedade de produtos, e alguns com grande volume de produção.

A escolha do layout depende das características, quantidades e necessidades da produção. Além disso, depende também dos recursos e benefícios pretendidos.

OTIMIZANDO A PRODUTIVIDADE E EFICIÊNCIA DA SUA PRODUÇÃO

Identificar e escolher o layout que melhor atende o seu sistema de produção é uma das etapas do processo de otimização. Outros fatores que vamos sinalizar abaixo são imprescindíveis:

CAPITAL HUMANO:

Não adianta ter o melhor layout se você não investir em capital humano. A mão de obra deve ser qualificada e capacitada para que desempenhe o seu papel de forma assertiva e eficiente. Pessoas motivadas impactam positivamente nos resultados da empresa, por isso, deve-se pensar na segurança e no conforto dos colaboradores em seu local de trabalho. Os equipamentos devem estar nas devidas condições para que a tarefa seja executada de maneira correta.

SINALIZAÇÃO:

Além da organização do espaço, com a disposição das máquinas e equipamentos, seguindo a lógica correta para cada sistema de produção, é necessário que o arranjo físico seja sinalizado de forma clara e compreensível para que todos os funcionários possam seguir o fluxo de processos. Outra função da sinalização é evitar acidentes e desperdícios entre os processos e operações.

MANUTENÇÃO PREVENTIVA:

A manutenção preventiva garante a devida funcionalidade dos equipamentos, máquinas e ferramentas. Essa verificação evita possíveis perdas e falhas durante o processo. Além de permitir que o funcionário execute suas tarefas da melhor forma com um aproveitamento maior do equipamento.

CONHECIMENTO DO PROCESSO

Para poder acompanhar e implementar modificações no processo, sempre que necessário, todos os funcionários e gestores de produção precisam conhecer cada etapa do processo. Assim é possível identificar gargalos e erros durante a produção e poder ajudar na melhoria contínua.

COMUNICAÇÃO E LIDERANÇA

A comunicação entre todas as pessoas, funcionários e gestores é fundamental para a execução de todas as atividades. O gestor tem o papel de orientar e ajudar sua equipe sempre que necessário. Os funcionários, por sua vez, devem reportar ao líder quando houver dificuldade durante a execução das suas atividades. Com a comunicação alinhada entre todos é possível minimizar os erros durante o processo.

Em resumo, para ter maior eficiência e produtividade no seu processo produtivo é necessário, além do layout adequado, um conjunto de outras ações que vão desde a organização geral até comportamentos pessoais. Desta maneira, custos serão reduzidos, erros e desperdícios serão minimizados, e maior será o ganho para o negócio e para todos os envolvidos.